Kantpressebukkemaskinen udfører hovedsageligt lineær bøjning af pladen. Ved at bruge simple forme og procesudstyr kan metalpladen presses til en bestemt geometrisk form, og den kan også bearbejdes ved at strække, stanse, stanse og presse korrugering. I den faktiske produktion bruges CNC-kantpressemaskinen hovedsageligt til at realisere bøjningen af forskellige geometriske former af metalkasser, kasseskaller, U-formede bjælker og rektangler. Dens behandling har fordelene ved høj bøjningsrethed, ingen tandmærker, ingen afskalning, ingen rynker osv.

Med den kontinuerlige udvikling af CNC-bukkemaskinefremstillingsteknologi er dens fordele såsom høj positioneringsnøjagtighed, bekvemmelighed, nulaktivitetsforstyrrelseskompensation og god konsistens af forarbejdede produkter blevet mere og mere begunstiget af størstedelen af metalpladefremstillingsvirksomheder. Men med begrænsede ønsker, hvordan man bedre udnytter bukkemaskinen og giver fuld udfoldelse til dens funktioner og fordele er blevet et problem, som producenter, der bruger CNC kantpresse bukkemaskine er opmærksomme på og akut skal løse. I den langsigtede fremstillings- og brugsproces har Zhongrui effektivt udvidet bukkemaskinens funktioner og akkumuleret erfaring gennem tilføjelse af hjælpeværktøj, transformation af eksisterende forme og fleksibel brug af stedet. Denne artikel tager Zhongruis CNC kantpressemaskine DA66T som et eksempel og introducerer færdighederne i brug i detaljer.

Tilføj hjælpeværktøj

Hvis du ønsker at gøre kantpressemaskinen fleksibel og nem at bruge, er det vigtigt at tilføje ekstra værktøj. Forøgelsen af hjælpeværktøj kan ikke kun udvide behandlingsområdet for CNC-bøjemaskineværktøjet, men også forbedre forarbejdningseffektiviteten.

1) Overgangsplade (assisteret mellemplade til hurtig form)

Bukkemaskinens åbningshøjde refererer til afstanden mellem det øverste og det nederste arbejdsbord. Fordi CNC-bukkemaskinen DA66T har en større åbningshøjde, bør du overveje at bruge en stor åbning til at udvide bearbejdningsområdet. Som vist i figur 1 kan tilføjelse af endnu en overgangsplade til den originale overgangsplade øge delens sidebøjningshøjde (op til 85 mm), så der kan udføres dyb bearbejdning med højere sidebøjningskanter. Den selvfremstillede overgangsplade kan tilpasse bredden af overgangspladen efter dine egne fællesdele, og den er mest velegnet til bearbejdning af små breddedele med højere bukkekanter på begge sider.

2) Hjørne af frontpanelet

Som vist på figur 2 er maskinens front udstyret med et hjørne, som kan placere små dele og reducere tiden til at tage dele. Samtidig er der installeret et lille arbejdsbord for at lette behandlingen og opsamlingen af bittesmå emner.

Udnyt formen fuldt ud

Brugen af CNC-kantpressebøjningsmaskinen afhænger hovedsageligt af de øvre og nedre forme. Hvis antallet af forme er lille, og applikationen ikke er fleksibel, vil værktøjsmaskinens behandlingsområde være stærkt begrænset. Derfor, under faste forhold, hvordan man maksimerer funktionen af den eksisterende form gennem optimeret kombination og delvis transformation er et problem, som enhver værktøjsmaskinbruger skal tænke over. Følgende er udvidelsesfunktionen, som vi bruger i brug ved at ændre formen på CNC-bukkemaskinen Introduktion.

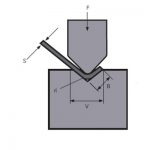

1) Øvre formslibespids R

Når den øvre dyse bruges i lang tid, vil dens spidsslid ændre sig uregelmæssigt. Højden på formen ændres, og bøjningsnøjagtigheden kan ikke garanteres. Ved at slibe, korrigere spidsen R og matche med en større V-formet rille kan tykke plader foldes. Dette forlænger støbeformens levetid.

2) Skift skrotforme for at opnå udjævning

I mangel af en sammensat bøjningsmatrice er løsning af formningsproblemet med, hvordan man trykker på den døde kant, et eksempel. Den døde kant er en bøjet form, hvor to lag overlapper hinanden, og bruges normalt til forstærkning. Generelt har pladen over 2 mm næsten ingen pressedøde kanter. Tryk den døde kant skal dannes af en sammensat bukkematrice, og den skal opdeles i mere end to processer for at blive dannet.

Den almindeligt anvendte metode er at bruge en sammensat bøjningsmatrice, som vist i figur 3. I det første trin foldes materialet til 30°, og i det andet trin placeres 30° bøjningsvinklen i forenden af sammensat form, og materialet foldes til en død kant. Men vi har ikke en komposit bøjningsmatrice, kun en 30° spids vinkel bøjningsmatrice. Fuldfør det første trin af den sammensatte bukkeform med den eksisterende form, og det andet trin kan kun finde en anden metode. I det andet trin er den øverste og nederste form begge flade. Efter analyse kan den midterste del af den eksisterende dobbelte v-rille nedre form bruges som den plane del, og den øverste form leder efter et plan. Tag den eksisterende skrottede øvre form ud og slib knivsæggen til en flad stil, hvorved problemet med at presse den døde kant løses.

Ved at bruge dette sæt af modificerede forme kan du også flade. I den faktiske forarbejdning begår maskinoperatører nogle gange fejl, herunder bukkekanter eller bukkedimensioner, der ikke er ens. I det tilfælde, hvor delens overfladekrav ikke er høje, er det ærgerligt at kassere delen, kun for at banke bukkekanten flad. Knockout er meget besværligt, men det kan nemt udjævnes ved at bruge ovenstående formkombination. Delene kan nemt presses i hånden til den øverste og nederste form, og derefter bliver delene fladtrykt af CNC-bukkemaskinen.

Færdigheder under drift

1) Placering af bukkematricer og bearbejdningsmaterialer

Når du tilrettelægger planen, skal følgende faktorer tages i betragtning:

en. Arranger materialer af samme tykkelse sammen;

b. Arranger formene af samme model sammen;

c. Forme af lignende form er arrangeret sammen.

Dette kan reducere tiden og hyppigheden af udskiftning af skimmelsvamp.

2) Retvinklet placering af smalle og små dele

Når bøjningsdelen er smal og lang, er den ikke let at lokalisere. Under forarbejdning sker det ofte, at post-beslutning positionering, og den bøjede del er let at vippe. Derfor limes formen ved hjælp af metoden i figur 4 til den nederste form for at sikre en ret vinkel. Ved sådan bøjning er delen ikke let at vippe.

3) Bukning af trekantede dele

Når bøjningsdelene er bøjet, er de skarpvinklede dele ikke lette at være tæt på den bagerste lineal. Generelt, når den mindste dimension L ≤10 mm umiddelbart bagerst, bør positioneringsanordningen overvejes. I det faktiske arbejde er design og proces let at blive forsømt, og sådanne problemer opstår ofte. Ved bearbejdning bestemmes det i henhold til delens størrelse, at et enkelt stykke er på linje med bøjningsmatricen, og det dobbelte stykke er på linje med bagsiden.

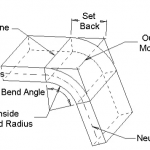

4) Tilføj tyndplade R

På grund af kundernes forskellige behov er den nødvendige R-værdi på bukkekanten også anderledes. I processen med bearbejdning, for dele, der ikke kræver høj dimensionel nøjagtighed, skal du bruge en bagplade til at øge R-værdien, så den nødvendige R-værdi kan opnås efter bøjning. I henhold til designkravene refererer R til forholdet mellem V og indre R for at vælge pladetykkelsen og folde den til formen vist i figur 5. Når den er i brug, skal du bruge en klemme til at klemme den øverste form. Denne metode er nem at bruge og kan bruges i flere lag.

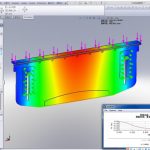

5) Enkeltdel og flere formindstillinger

Zhongrui brugte DA66T CNC bukkemaskine med 2 hydrauliske cylindre som en demonstration. Prøvede multiform-opsætningen vist i figur 6, det vil sige, at de øvre og nedre forme af samme model er installeret i sektioner på én gang, hvilket kan fuldføre behandlingen af flere bøjninger af hele delen, hvilket reducerer tiden for forminstallation og gentagen håndtering af dele. På nuværende tidspunkt er den samme højde bøjede øvre matrice dukket op på markedet. Højden på den øverste form er helt ensartet, og forme i forskellige former kan også bruges på samme bord. På denne måde er det muligt at udføre segmental bukning af forskellige forme.

6) Programregistrering af typiske dele

Efter at de typiske dele er behandlet, skal behandlingsparametrene registreres i tide, og programmet skal gemmes i bukkemaskinens lagerområde med deltegningsnummeret, så det kan genbruges i fremtiden, hvilket i høj grad reducerer en serie af forberedelser inden bøjning. Du kan også lave en tabel, som indeholder de specifikke indstillinger af emnenavn, tegningsnummer, grafik, materiale og bøjningsparametre. Bordet er opdelt i stålplader, aluminiumsplader og rustfri stålplader. Hver type er kendetegnet ved tykkelsen af materialet. Den tid, det tager at finde typiske dele, vil blive reduceret. Hvis det kombineres med proceskortet, er dette en meget komplet behandlingsinstruktion. Selv nye medarbejdere med ringe erfaring kan følge anvisningerne om at behandle dele.

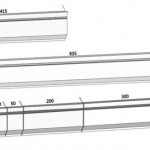

7) Formlængden er ikke nok til at bøje i sektioner

Ved bearbejdning på stedet sker det ofte, at støbeformens længde er mindre end bøjningskanten. Fordi mange specielle forme bestemmes i henhold til brugen af faste produkter, bruges metoden til segmenteret bukning, når længden af formen er mindre end bukkekanten. Hvor længden af formen er tæt på bukkekanten, riv kanten vinkelret på bukkekanten, og fold derefter bukkekanten til den ønskede størrelse i sektioner. Figur 7a er den venstre halvdel af den bøjede del, og figur 7b er den højre halvdel af den bøjede del.

8) Brug tappen på bagmåleren til position

Når størrelsen af den bøjede del er stor og brug bagvidde til at placere, synker delene ofte på grund af sin egen vægt, den håndholdte del er kort, og operatøren er ikke let at holde på emnet. For at sikre niveauet af delene, skal en operatør arrangeres ved den bagerste regel for at holde delene i niveau med hånden. Ved behandling af sådanne dele skal der derfor arrangeres 2 operatører. I arbejdet er det konstateret, at bagmåleren kan sænkes til en vis størrelse, og tappene på bagmåleren bruges til positionering, og delene placeres vandret på bagmåleren. Dette reducerer ikke kun antallet af operatører, men garanterer også effektivt bearbejdningsnøjagtigheden.

9) Dyb lukket formbøjning

Ved egentlig forarbejdning kan dyb lukket formbøjningsbehandling anvendes fleksibelt. I fravær af en lukket type dybbøjningsmatrice, når delene bøjes som vist i fig. 7, anvendes spændetilstanden vist i fig. 8. Adskil overgangsbrættet, afstanden er lidt større end delens bredde, og størrelsen er tildelt rimeligt, og to dele kan bøjes ad gangen.

De ovenfor introducerede forarbejdningsmetoder og teknikker kan løse forarbejdningsproblemerne for et stort antal ens dele i produkter og er meget velegnede til udvikling af produkter med flere varianter, små batcher og korte produktionscyklusser. Ved hjælp af disse metoder kan ikke kun udgifterne til værktøjsomkostninger spares, men også produktions- og forarbejdningscyklussen kan forkortes, produktionsomkostningerne reduceres, og produktkvaliteten forbedres. Disse forarbejdningsmetoder og brugsfærdigheder kan også anvendes og fremmes på CNC kantpresse bukkemaskiner med lignende strukturer.