Du har din kantpresse, indstillet til at bøje dit materiale præcis, hvor du ønsker det, i den nøjagtige vinkel, som jobbet kræver. Din formgivning er på form, dine tal er blevet knækket, og din trofaste Press Brake venter bare på at gøre sit.

Men der er en vigtig ting, som let overses, og det er vigtigt at forstå, hvordan det fungerer, og endnu vigtigere, hvordan man opsætter det. Vi taler selvfølgelig om kroningsprocessen.

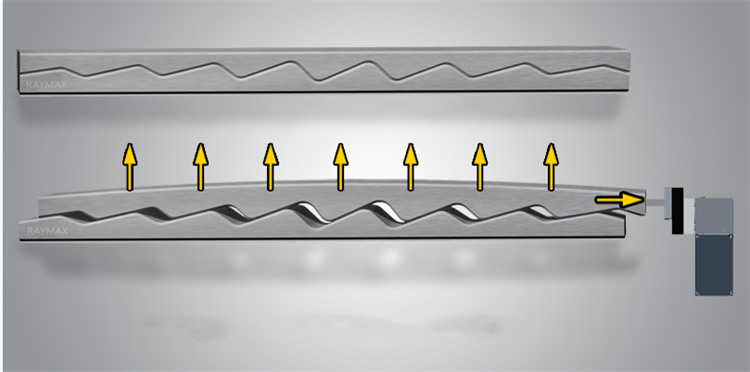

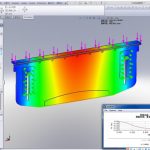

Crowning kommer til at spille, når lange eller store dele er bøjet, det kan også være fordelagtigt på længere, tungere kantpresser og dem i den øverste ende af kraftskalaen. Når belastning påføres for at danne en bøjning, opstår der en grad af afbøjning. Dette forårsager deformation, og det betyder, at hvis din bøjning er spot-on nøjagtig i enderne, takket være det servohydrauliske system og stemplerne i enderne af bjælken, er det måske ikke altid tilfældet tættere på midten af dit emne.

Det er ikke et tilfælde af operatørfejl eller et problem med din kantpresse; det er mere en simpel kendsgerning inden for materialevidenskab og fysik. Processen med at kompensere for det fænomen er i en nøddeskal kronen på verket.

For at sikre en ensartet bøjning i hele længden af et emne er et kronesystem afgørende, det kan enten være i kantpressens bjælke, i selve bordet eller endda begge dele. Det sikrer, at vinklerne i midten af din stråle matcher dem i enderne, og kompenserer mod den afbøjning præcis, hvor kompensation er nødvendig. Hydraulisk crowning plejer at være indbygget i nutidens kantpresser; der er også CNC-kilesystemer, der kan tilbydes som en tilføjelse af værktøjsleverandøren eller kantpresseproducenten.

1. Hydraulisk galning

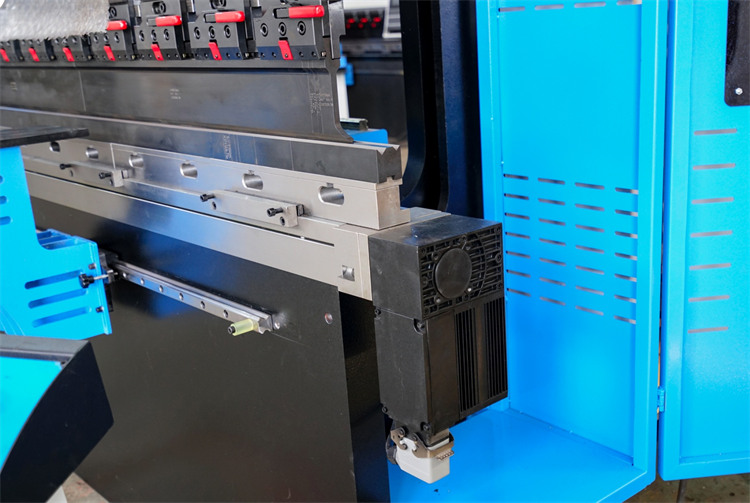

På kantpresserammen skal du ud over at installere to hydrauliske cylindre på to sider installere en anden hydraulikcylinder med to hjælpemidler i midten af maskinen. Når du slår ned, fyldes hjælpecylinderen med flydende olie og gå nedad. Under bøjningsprocessen, indløb hydraulikolie ind i hjælpecylinderen, så skyderen genererer nedadgående afbøjning til kompensation.

Installer den ekstra hydrauliske cylinder i den nederste del af arbejdsbordet. Under bukkeprocessen genererer den en opadgående kraft på arbejdsbordet, som danner det automatiske kronesystem.

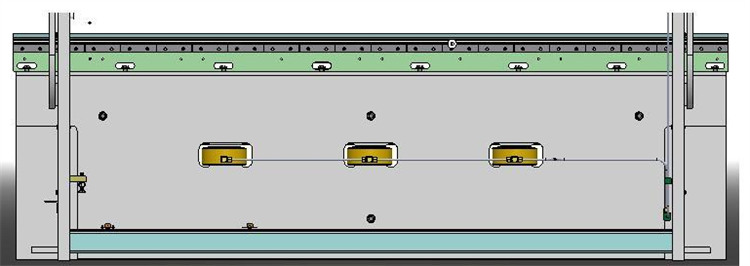

Trykkompensationsanordningen er sammensat af flere små oliecylindre. bestående af en oliecylinder, et bundkort, en hjælpeplade og en stiftaksel og en kompensationscylinder er placeret på arbejdsbordet, og et trykkompensationssystem er dannet med en proportional aflastningsventil.

Når man arbejder. hjælpepladen understøtter oliecylinderen, oliecylinderen holder bundkortet oppe. overvinder blot deformationen af glideren og arbejdsbordet. Den konvekse anordning styres af et numerisk styresystem, så forspændingen kan bestemmes i henhold til pladens tykkelse, åbningen af matricen og materialets trækstyrke ved bøjning af forskellige pladematerialer.

Fordelen ved hydraulisk kroning er, at den kan realisere afbøjningskompensationen for kontinuerlig variabel deformation med stor kompensationsfleksibilitet, men der er nogle ulemper ved kompleks struktur og relativt høje omkostninger.

2. Mekanisk kroning

Mekanisk kroning er en slags ny afbøjningskompensationsmetode, som generelt bruges trekantet skrå kilestruktur.

Princippet er, at den to-trekante kileblok med en vinkel, den øverste kile, der bevæger sig i fast i x-retning. kun kan bevæge sig i y-retning. Når kilen bevæger sig afstanden langs x-retningen, bevæger den øverste kile sig op i h-afstanden under den nedre kilekraft. som er princippet om den mekaniske kroning.

Vedrørende eksisterende mekanisk kompensationsstruktur. to bolsterplader placeres i fuld længde på arbejdsbordet, de øverste og nederste plader er forbundet gennem skivefjederen og bots. De øvre og nedre plader består af et antal skrå kiler med forskellige hældninger, gennem motordrevet for at gøre dem relativt bevægelige, formende og ideelle kurve til et sæt konvekse positioner.