Introducer kort fremstillingsprocessen for vasken i rustfrit stål. Produktionen af rustfri stålvaske omfatter generelt udvælgelse af råmaterialer, produktionsprocesser, overfladebehandling osv. Generelt er disse tre trin påkrævet, hvoraf udvælgelsen af råvarer samt produktions- og behandlingsprocesserne er de vigtigste.

Udvælgelse af råvarer

På nuværende tidspunkt er de rustfri stålmaterialer, der almindeligvis anvendes af indenlandske producenter af rustfrit stålvaske, 0,8-1,0 mm tykke rustfri stålplader, som er mest velegnede til fremstilling af dræn. Hvis pladen er for tynd, vil det påvirke vaskens levetid og styrke. Hvis tallerkenen er for tyk, er det let at beskadige det vaskede service.

Produktions proces

Der er to hovedbehandlingsprocesser for vaskebassiner i rustfrit stål: svejsning og engangsformning.

1. Svejsemetode

Svejsemetoden er at udstanse rilleoverfladen og rillelegemet separat, og derefter forbinde de to ved svejsning og fylde og polere overfladen af svejsningen. Generelt er der ingen svejsespor på forsiden. Denne produktions- og forarbejdningsmetode er enkel i processen og kan opnås med lille stansepresseudstyr og simple forme. Generelt anvendes 0,5-0,7 mm rustfri stålplader. Denne forarbejdningsmetode har mindre tab under produktionsprocessen, og omkostningerne er relativt lave. Derfor er prisen på den rustfri stålvask fremstillet ved denne metode relativt lav. Så længe det nu er et produkt fra en almindelig producent, svejses svejseprocessen ved numerisk kontrolbølgemodstandssvejsning, og kvaliteten er bestået. Der er to måder:

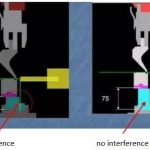

1) Den første er den omgivende svejsning af bassinet og panelet, også kaldet sømsvejsning (bundsvejsning).

Dens fordel er dens smukke udseende. Efter streng behandling er det ikke let at finde svejsninger, og vaskens overflade er flad og glat. Ulempen er, at nogle forbrugere tvivler på dens robusthed. Faktisk omfatter den nuværende svejseteknologi hovedsageligt sub-buesvejsning og den mest avancerede numeriske kontrolmodstandssvejsning, og kvaliteten har bestået. Ulempen ved denne svejsemetode er, at den bruger for meget materiale og skal udstanse to stålplader.

2) Den anden er stødsvejsning af to enkeltbassiner til ét, også kaldet stødsvejsning.

Fordelen er, at kummen og panelet er udspændt og formet i et stykke, hvilket er stærkt og holdbart. Ulempen er, at svejsesporene er lette at se, og planheden er lidt dårligere. Faktisk er nogle såkaldte et-trins dobbelttankvaske ikke stemplet ud af ét stykke materiale, men er skræddersyet af to enkeltbassiner. Når du køber den, kan du være opmærksom på, at loddesamlingen er i midten af de to vaske, som kan ses fra bagsiden. Den ene plade er udstanset i to vaske. Der er ingen sådan teknologi i verden. Det sværeste at gøre for den stødsvejste gryde er at sikre grydens flade overflade. Hvis det kan garanteres, så er det virkelig den bedste måde. Fordi den bruger det samme materiale som den overordnede strækning, kan den også løse strækningsproblemet med sammenspændt strækning.

Svejsekvaliteten af vasken er den mest kritiske faktor, der påvirker vaskens levetid. God svejsning kan forhindre rust og aflodning. Svejsningen skal være glat, glat, tæt, fri for falsk svejsning, rustpletter og grater. Alle dobbeltbassiner, hvis dybde overstiger 18 cm, er svejset. Fordi dobbeltbassintanken strækkes mere end 18 cm på samme tid (tankens dybde, ikke tankens samlede højde og siden af tanken)), er det grænsedybden for procesteknologien.

2. Engangsformende integreret strækningsmetode (hovedsagelig brugt til enkelt rille)

Denne metode til behandling af rustfri stålvaske er lavet af et helt ark materiale, som kræver relativt højt behandlingsudstyr og forme. Fordi engangsformning kræver høj kvalitet og duktilitet af pladen, udstanses det generelt med en 0,8-1 mm tyk rustfri stålplade. Brug integrerede forme og importeret stansepresseudstyr. På grund af det store skæretab i kanten af arket i produktionen af one-shot støbemetoden og den høje investering i forme og udstyr er omkostningerne høje. Derfor er den rustfri stålvask, der fremstilles ved denne metode, dyrere.

Engangsfremstillingsprocessen for støbning er meget populær, og dens fremstillingsproces er vanskelig. Denne form for produktionsteknologi er meget krævende, og formgivningsprocessen i ét stykke er en særlig vigtig proces, som kræver højt stålplademateriale. Det løste lækageproblemet forårsaget af svejsningen af bassinkroppen, at svejsningen ikke kan modstå korrosion af forskellige kemiske væsker (såsom rengøringsmiddel, rustfrit stålrenser osv.). Men der er mange mangler ved at skylle en tallerken ned i en vask, såsom:

1) Den samlede tykkelse af den dannede vask er ujævn, relativt tynd, for det meste omkring 0,7 mm. Denne teknologi er ikke blevet overvundet på nuværende tidspunkt, bunden af vasken er for tynd, og den bedre bassintykkelse bør være 0,8-1,0 mm.

2) Vasken må ikke være for dyb. Fordi den er for dyb, bliver vaskens væg for tynd og knækket, og for lavt vand sprøjter let ud, hvilket er besværligt at bruge.

3) Strækvandstanke kræver generelt højtemperaturudglødning, normalt ved en temperatur over 1200 grader. Efter en sådan behandling er stivheden af vandtanken naturligt svækket, og hårdheden af vandtanken er definitivt kompromitteret.

4) Med hensyn til kantbehandling er det overordnede udstrakte bassin generelt enkeltlagsflange. På den ene side er det meget muligt at skære i hænderne på installationsarbejderen. Det vigtigste er, at der ikke er nogen "forstærkningsrib", og vægten ikke er god nok. Samtidig er det svært at opnå effekten af at forsegle vand.

5) Det overordnede strækpanel er svært at være fladt.

6) Omkostningerne er for høje. På grund af de ekstremt høje krav til materialer og processer er prisen på et enkelt bassin stort set øget.

Fordelen ved den engangsformende vask er, at materialet er bedre end det svejste bassin, processen er kompliceret, og behandlingen er vanskelig. Processen med at svejse vasken er enkel, og pladen er ikke formet godt på én gang, men den relative pris er lidt billigere, og tykkelsen af bundpladen er også tykkere end engangsformningen. Kort sagt er der ingen forskel i brugen mellem en svejst vask og en vask i ét stykke. Af procesmæssige årsager kan den integrerede vask i rustfrit stål dog ikke laves for dyb, og der er et problem med vandsprøjt. Den mest fremtrædende fordel ved den integrerede vask er, at den ikke vil lække problemer på grund af, at svejsespalten i bassinet ikke korroderes af en række kemiske væsker (såsom rengøringsmidler, rustfrit stål rengøringsmidler osv.). Men denne fordel har ikke længere nogen fordele på grund af den lange garantiperiode.

Overfladebehandling

Der findes i øjeblikket fire typer overfladebehandlingsprocesser for vaske i rustfrit stål: Den ene er frostet (børstet), den anden er sandblæsning (mat perlesølv overflade), den tredje er polering (spejl), og den fjerde er prægning.

1. Frosting (trådtrækning)

På nuværende tidspunkt er den mest udbredte overfladebehandlingsproces i industrien for vask af rustfrit stål frosting (trådtrækning). Nogle producenter gør frostingsprocessen ret enkel, og omkostningerne er også lave. Brug bare slibeskiven til at polere. Sådanne kunder stiller ikke særlig høje krav til materialets overflade. En lille overfladefejl elimineres efter polering flere gange.

På nuværende tidspunkt har nogle distributionsenheder af rustfrit stål i Wuxi og Zhejiang introduceret olieslibeudstyr til hele ruller, hvilket hæver tærsklen for virksomheder, der forarbejder rustfrit stålvask. Skal være mere opmærksom på produktets overfladekvalitet. Naturligvis er oliefræsningen af hele rullen også en test af materialets overfladekvalitet, herunder den overfladebearbejdningsstil, som kunden kræver, teksturens retning osv. De fejl, der er lette at vise sig i denne forarbejdning proces er farveforskelbåndet, vibrationsmønsteret og fordybningen og dybden af mønsteret forårsaget af nedlukningen eller ændringen af bæltet under behandlingen.

2. Sandblæsning (mat perlesølv overflade)

Effekten af den rustfri stålvask efter sandblæsning er perlemat. Dens fordel er, at den ikke klæber til olie, og den er meget smuk. Denne overfladebehandlingsproces er meget populær og moderigtig i Europa. I overfladebehandlingen af nogle husholdningsapparater anvender næsten alle eksportproducenter denne forarbejdningsstil. Sandblæsning bruger hovedsageligt kugleblæsning af glasperler og derefter kemisk overfladebehandling.

3. Polering (spejl)

Polering (spejl) er en meget brugt overfladebehandlingsstil i de tidlige dage. Men uanset om det var afhængig af manuel polering i begyndelsen eller mekanisk polering senere, var det stræben efter en glat og reflekterende overflade. Jo fladere overfladen er, jo højere grad af refleksion. Polering stiller høje krav til selve materialet, og overfladekvaliteten er svær at kontrollere under bearbejdningen, og den er samtidig den nemmeste at ridse. Og efter lang tid er spejleffekten væk.

4. Prægning

Præget stil er lavet af præget materiale. Der er ingen lagerbeholdning af dette materiale i indenlandske stålværker, og produktionsteknologien af dette materiale er ikke tilgængelig for stålværker, så dets omkostninger er relativt høje. Det prægede materiale er meget slidstærkt. Jeg tror personligt, at hvis populariteten af dette materiale kan være lige så populært som andre overfladebehandlede materialer, vil det også blive anerkendt af markedet.

Den specifikke formningsproces af rustfri stålvask

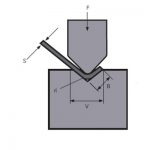

1. Strækdannelse

1) Maskine: Brug generelt en hydraulisk presse med større tonnage (200T) eller mere til at strække pladen.

2) Form: Vinklen bør ikke være for lige, generelt direkte over φ10, strukturen skal være rimelig.

3) Materiale: Generelt kræves det, at pladens tykkelse er inden for 0,8-1,0 mm. Hvis den overskrider dette område, vil selv en 500T hydraulisk presse være svag.

4) Varmebehandling: Den samlede strakte vandtank har generelt brug for højtemperaturudglødning, normalt ved en temperatur over 1200 grader, for at eliminere den indre spænding efter strækning.

5) Overfladebehandling: trådtrækning, polering, polering (generelt glat).

6) Proces: Efter tilsætning af trækkeolien til matricen kan pladen strækkes glat, udglødningsbehandling efter formning og overfladebehandling.

2. Håndstøbning

1) Maskine: Brug generelt kantpressebukkemaskine, hydraulisk presse til formning og argonbuesvejsemaskine til svejsning.

2) Armaturer: bøjningsarmaturer, hydrauliske presseforme.

3) Materiale: Fordi processen vedtager bøjning, er pladens tykkelse ikke begrænset, og en rimelig tykkelse er generelt vedtaget i henhold til økonomien.

4) Svejsning: Alt efter materialets tykkelse kan forskellige svejsestrømme vælges, f.eks. bruges svejsestrømmen under 220A til 1,2 mm.

5) Overfladebehandling: trådtrækning, polering, polering (generelt glat).

6) Proces: Generelt bøjes og formes pladen først, og derefter svejses sidesømmene som en origamiboks, og til sidst udføres overfladebehandling.